از تولید تا سازه ؛ نگاهی به فرآیند خمکاری لوله در صنایع فلزی

خمکاری لوله به عنوان یکی از فرآیندهای اصلی در حوزه فولاد شناخته میشود که به منظور تغییر زاویه یا فرم لولههای فلزی بدون شکستن یا تغییر سطح مقطع آنها انجام میشود.

خمکاری لوله به عنوان یکی از فرآیندهای اصلی در حوزه فولاد شناخته میشود که به منظور تغییر زاویه یا فرم لولههای فلزی بدون شکستن یا تغییر سطح مقطع آنها انجام میشود. از آنجا که این روش میتواند جایگزینی مطمئن برای اتصالات و جوشهای ضعیف باشد، در صنایع مختلفی مانند نفت و گاز، خودروسازی، تهویه و تاسیسات ساختمانی، کشتیسازی و تجهیزات نیروگاهی کاربرد گستردهای دارد. با این حال، کارشناسان حوزه فولاد معتقدند که انتخاب روش مناسب خمکاری میتواند هزینههای تولید را تا حد زیادی کاهش دهد. به طور معمول، برای خمکاری از دستگاههای مختلف مکانیکی یا هیدرولیکی استفاده میشود و در برخی موارد، کنترل دستگاه به صورت CNC انجام میگیرد. انتخاب روش خمکاری (سرد یا گرم) به نوع لوله، جنس، ضخامت و دقت مورد نیاز بستگی دارد. به همین علت، در ادامه روشها، مزایا و کاربردهای فنی خمکاری لوله در حوزه تولید و ساختوسازهای صنعتی مورد بررسی قرار میگیرد.

خمکاری لوله چیست و چه اصولی دارد؟

در حقیقت فرآیند خمکاری یکی از عملیاتهای اصلی در شکلدهی فلزات است که با هدف تغییر جهت جریان لوله، تطبیق با طراحی سازه یا کاهش اتصالات اضافی انجام میشود. به عبارت دیگر، در این فرآیند لولههای فلزی با اعمال نیرو یا حرارت، به زاویه و شعاع دلخواه خم میشوند و بدین ترتیب امکان طراحی و اجرای دقیق سازهها بدون نیاز به اتصالات متعدد فراهم میشود. البته، خمکاری لوله بر پایه اصولی همچون کنترل شعاع خم، ضخامت دیواره، زاویه انحنا و بازگشت فنری (Spring Back) انجام میگردد که رعایت این پارامترها تاثیر مستقیم بر دقت و کیفیت نهایی قطعه دارد.

به عنوان مثال، در خمکاری لولههای فولادی با قطر زیاد، در صورتی که زاویه خم زیاد باشد و فشار غلتکی به درستی تنظیم نشود، احتمال چروکشدن دیواره افزایش مییابد. در مجموع، میتوان گفت کیفیت نهایی خم به مولفههایی همچون جنس لوله، یکنواختی ضخامت دیواره، نوع قالب و ابزار، روش اعمال نیرو (مکانیکی یا حرارتی) و میزان کنترل اپراتور وابسته است. عواملی که رعایت دقیق آنها تضمینکننده دقت هندسی، استحکام و ماندگاری محصول نهایی خواهد بود.

انواع روشهای خمکاری لوله

با توجه به بررسیهای انجام شده، خمکاری لوله بسته به جنس، ضخامت دیواره و شعاع به روشهای مختلفی انجام میشود که هر یک ویژگیهای فنی متفاوتی دارند. به طور کلی، خمکاری لوله بر اساس دمای فرآیند به دو دسته سرد و گرم تقسیم میشود. در این میان، خمکاری سرد و خمکاری گرم بهعنوان روشهای اصلی و خمکاری با دستگاه CNC و خمکاری با ماندرل بهعنوان تکنیکهای پیشرفته و پرکاربرد در صنایع مختلف شناخته میشوند. در ادامه، هر یک بهصورت جداگانه بررسی خواهند شد.

خمکاری سرد (Cold Bending)

در روش خمکاری سرد، عملیات بدون اعمال حرارت و صرفا با استفاده از فشارهای مکانیکی انجام میشود. در این روش، نیرو به صورت موضعی یا تدریجی اعمال میشود تا لوله حول یک زاویه مشخص خم شود که معمولا برای لولهها با قطر کوچک یا متوسط روش مناسبی است. افزون بر این، به دلیل عدم نیاز به حرارت، دقت و کیفیت سطحی بالایی ارائه میدهد. از مزایای این روش میتوان به دقت بالا، هزینه مناسب، جلوگیری از ایجاد برخی از عیوب ظاهری در سطح لوله، سرعت بالا و امکان تولید انبوه اشاره کرد. با این حال، در ضخامتهای زیاد احتمال بروز ترک و تغییر شکل مقطع وجود دارد. تکنیکهای متداول که در خمکاری سرد مورد استفاده قرار میگیرند، شامل خمکاری فشاری، کششی-چرخشی، سه غلتکی، پرسی و دستی میشوند.

خمکاری گرم (Hot Bending)

در روش خمکاری گرم، بخش مورد نظر از لوله تا دمای مشخصی حرارت داده میشود و پس از آن، با اعمال نیروی مکانیکی، عملیات خم انجام میگردد. این حرارتدهی موجب افزایش انعطافپذیری لوله شده و در نتیجه، خمکاری با دقت و کنترل بیشتری انجام میشود. البته در این فرآیند، بخشی از ساختار کریستالی لوله دچار تغییر شده که باید در طراحی و انتخاب دمای مناسب مورد توجه قرار گیرد. قابلیت خمکاری لولهها با ضخامت زیاد، کاهش احتمال ترکخوردگی و ایجاد خمهای با شعاع کوچک و زاویههای تند حتی در لولههای ضخیم از مهمترین مزیتهای این روش هستند که آنها را برای خطوط انتقال نفت، گاز و صنایع سنگین مناسب میسازند. محدودیت اصلی خمکاری گرم، نیاز به کنترل دقیق دما و تجهیزات حرارتی تخصصی است. متداولترین روشها در خمکاری گرم، روش القایی و کورهای هستند که هر یک برای لوله با جنس متفاوت مورد استفاده قرار میگیرند.

خمکاری با دستگاه CNC (Computer Controlled)

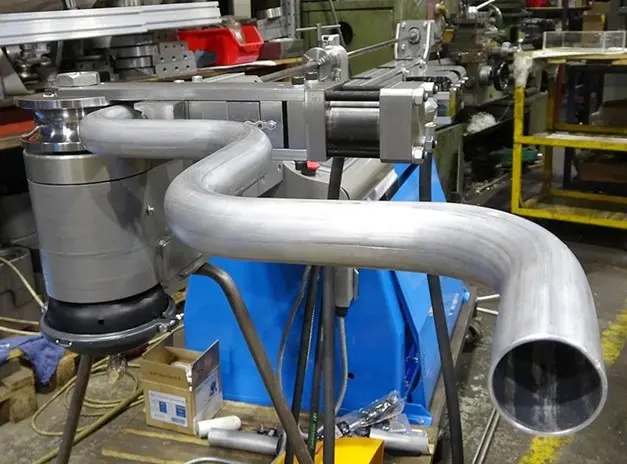

در روش خمکاری با دستگاه CNC، با بهرهگیری از ماشینهای خمکن لوله مجهز به سیستم کنترل عددی (CNC) و استفاده از ابزارهای کمکی مانند ماندرل، عملیات خمکاری بدون ایجاد چروکیدگی، لهشدگی یا نازکشدگی بیش از حد انجام میگیرد و لوله با دقت بالا به زاویه مورد نظر خم میشود. خمکاری با استفاده از دستگاه CNC از پیشرفتهترین فناوریهای خمکاری در تولید صنعتی است که پارامترهایی نظیر زاویه، شعاع، سرعت و فشار خم، توسط سیستمهای کنترل عددی تنظیم میشوند. استفاده از این روش، منجر به کاهش خطای انسانی، افزایش سرعت تولید، ثبات کیفی و قابلیت تولید انبوه با دقت بالا میگردد. از همین رو، در صنایع خودروسازی، هوافضا، تجهیزات پزشکی و تولید قطعات دقیق مهندسی کاربرد گسترده دارد.

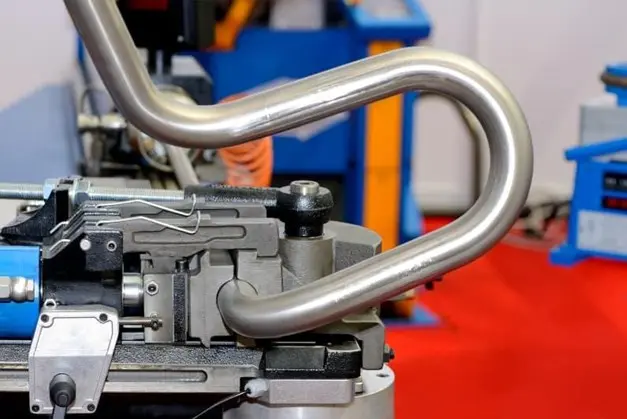

خمکاری با قالب (Mandrel Bending)

خمکاری با ماندرل از روشهای تخصصی در فرآیند خمکاری لوله است که بهمنظور جلوگیری از چروکیدگی یا لهشدگی بخش داخلی خم مورد استفاده قرار میگیرد. در این روش، میلهای فلزی به نام ماندرل در درون لوله قرار گرفته تا هنگام اعمال نیرو از تغییر شکل ناگهانی جلوگیری کرده و خم با دقت و یکنواختی بالایی انجام شود. خمکاری با این روش، دقت و کیفیت بالایی دارد و برای خمکاری لولههای استیل تزئینی، نرده و سازههای دکوراتیو بکار میرود. مهمترین مزیت این روش، حفظ سطح مقطع و جلوگیری از چروکیدگی داخلی حتی در لولههایی با شعاع کوچک است. با این حال، پیچیدگی تجهیزات و نیاز به ابزار درون لوله میتواند هزینه و زمان تعویض قالب را افزایش دهد.

مقایسه انواع روشهای خمکاری لوله

هر یک از روشهای خمکاری لوله از جنبههای مختلف کارایی، دقت و محدودیتهای اجرایی تفاوتهای قابل توجهی دارند که انتخاب روش بهینه در هر پروژه، مستلزم بررسی دقیق جنس، ضخامت دیواره، شعاع خم و الزامات طراحی است. در ادامه، مقایسه جامع این روشها از طریق جدول زیر ارائه شده است.

|

روش خمکاری |

دقت |

مناسب برای |

هزینه |

کاربرد |

|

روش خمکاری سرد |

زیاد |

لولههای با قطر کم تا متوسط |

پایین |

قطعات سبک و تولید انبوه، مبلمان فلزی، نردهها، سازههای صنعتی کوچک |

|

روش خمکاری گرم |

متوسط |

لولههای با قطر بالا و ضخیم |

بالا |

خطوط انتقال نفت و گاز، صنایع سنگین، پروژههای فولادی با خمهای تند |

|

CNC |

خیلی زیاد |

هر نوع لوله، مخصوصاً قطعات دقیق |

متوسط تا بالا |

صنایع خودرو، هوافضا، تجهیزات پزشکی و قطعات با تلرانس دقیق |

|

روش خمکاری ماندرل |

زیاد |

لولههای تزئینی و حساس |

متوسط |

لولههای استیل و آلومینیوم برای نردهها، طراحی داخلی و سازههای دکوراتیو |

کاربرد خمکاری لوله در صنایع مختلف

فرآیند خمکاری لوله به دلیل دقت بالا، انعطافپذیری در اجرای طرحهای پیچیده و امکان تولید سازهها و تجهیزات با کیفیت و کارایی برتر، در صنایع مختلف کاربرد گستردهای دارد. در صنایع ساختمانی و سازههای فلزی، این روش برای ساخت نردهها، سقفهای خمدار، سازههای سبک و گلخانهای بکار میرود. در صنعت خودروسازی، خمکاری لوله در تولید اگزوز، رولبار، شاسی و سیستم تعلیق بکار گرفته میشود تا عملکرد و ایمنی قطعات افزایش یابد. علاوه بر این، در صنایع نفت، گاز و پتروشیمی، فرآیند خمکاری لوله بهمنظور شکلدهی لولههای انتقال مواد تحت فشار بالا و اطمینان از رعایت استانداردهای ایمنی خطوط مورد استفاده قرار میگیرد. همچنین، در صنایع هوافضا و نظامی نیز از این فرآیند جهت تولید و ساخت قطعاتی سبک، مقاوم و دارای خواص مکانیکی مطلوب بهره گرفته میشود.

اهمیت دقت در خمکاری لوله و کنترل کیفیت

در فرآیند خمکاری، دقت و کنترل کیفیت تاثیر زیادی در عملکرد نهایی دارد و میتواند دوام و ایمنی لوله را تضمین کند. کوچکترین انحراف در زاویه خم، شعاع و ضخامت دیواره، منجر به ایجاد تنشهای موضعی، چروکیدگی سطح داخلی خم، لهشدگی در ناحیه فشاری، ترکخوردگی در بخش کششی، ترکهای ریز یا کاهش استحکام لوله میشود. به همین علت، رعایت نکات و استانداردهای فنی برای اجرای دقیق فرآیند خمکاری لوله بسیار حائز اهمیت است. استفاده از ابزارهایی همچون گیجهای اندازهگیری دقیق، تجهیزات تست غیرمخرب (NDT) و سامانههای دیجیتال پایش زاویه و شعاع خم، از آسیبها و اشتباهات در هنگام انجام فرآیند خمکاری جلوگیری میکند. از سوی دیگر، این کنترلها باعث میشود تا لوله مطابق با استانداردهای بینالمللی مانند ASME B31.1 یا DIN 2391 تولید شوند.

چالشها و نکات کلیدی در انتخاب روش خمکاری

افزون بر مزایا و کاربردهای گسترده خمکاری لوله، این روش چالشها و محدودیتهایی نیز دارد که باید مورد توجه قرار گیرد. در گام نخست، انتخاب روش مناسب خمکاری باید با توجه به نوع لوله، جنس، ضخامت، زاویه خم، بودجه و کاربرد نهایی، انجام شود تا از هدر رفت متریال و شکستگی جلوگیری گردد؛ چرا که انتخاب لوله مناسب برای این فرآیند نقش به سزایی در کیفیت نهایی دارد. به نقل متخصصان حوزه آهن فولاد ، قیمت لوله را می توان به عنوان یکی از عوامل تعیین کننده کیفیت لوله انتخابی دانست چرا که لوله های با کیفیت و از برند های مرغوب بازار؛ از نرخ بالاتری هم برخوردار هستند. به همین دلیل باید پیش از فرآیند خمکاری لوله ، به قیمت و کیفیت آن توجه ویژه ای داشته باشید.

فرآیند خمکاری در لولههای فولادی معمولا باید با استفاده از روشهای خمکاری گرم یا ماندرل صورت میگیرد تا از ترک یا چروکیدگی جلوگیری شود، در حالیکه لولههای نازکتر یا آلومینیومی با روشهای سرد و کنترلشده خم میشوند. از سوی دیگر، توجه به شعاع خم و زاویه انحنا بسیار حائز اهمیت است. هرچه زاویه خم تندتر باشد، احتمال لهشدگی و برگشت فنری افزایش مییابد و باید از تجهیزات دقیقتری استفاده شود. در چنین شرایطی، استفاده از روشهای گرم یا CNC توصیه میشود که از دقت و کنترل بیشتری برخوردار هستند. در نهایت، در انتخاب روش خمکاری باید به میزان تولید نیز توجه شود. در تولید انبوه و خمهای ساده، روش خمکاری سرد نظیر چرخشی، پرسی و فشاری به دلیل هزینه پایینتر مناسبتر است. اما در پروژههای خاص با نیاز به دقت بالا یا خمهای پیچیده، روش CNC گزینه ایدهآلتری محسوب میشود.

جمعبندی: از تولید تا سازه، مسیر ظریف خمکاری لوله

در نهایت، فرآیند خمکاری لوله از عملیاتهای مهم در صنایع مختلف است که منجر به تغییر زاویه، مسیر یا فرم در لولههای مختلف از جنسهایی مانند فولاد، استیل، آلومینیوم و مس انجام میگیرد. این فرآیند ضمن افزایش استحکام و مقاومت لوله، موجب کاهش وزن و هزینههای تولید نیز میشود. خمکاری لوله میتواند به روشهای مختلفی انجام شود که انتخاب روش مناسب هر صنعت با توجه به جنس لوله، ضخامت دیواره، شعاع خم، شرایط بهرهبرداری، میزان بودجه و الزامات فنی پروژه صورت میگیرد. این عملیات در بسیاری صنایع مختلف از جمله مانند نفت و گاز، پتروشیمی، خودروسازی، ساختمان و تهویه کاربرد دارد. این روش با توجه به جنس، قطر و ضخامت لوله، زاویه و شعاع مورد نیاز و دقت پروژه میتواند با روشهای سرد، گرم یا CNC انجام شود. انتخاب بهترین روش خمکاری لوله میتواند تاثیر مستقیم بر کیفیت، صرفهجویی در زمان و هزینه، دوام و زیبایی داشته باشد

منبع: https://ahan100.com/blog/pipe-bending/

.svg)

ارسال نظر